Selmar Dekker bij het tweede nieuwe Conquest V1000 bewerkingscentrum van Bridgeport bij Microtherm, met TNC 620-besturing van Heidenhain (foto: Jan Oonk)

Om qua nauwkeurigheid en productiviteit een optimaal verspaningsproces te realiseren is naast de machine ook de besturing uiteraard van doorslaggevend belang. Wat dat betreft is men bij Microtherm in Noord-Scharwoude gecharmeerd van de Heidenhain TNC 620-besturing op het nieuwe Conquest V1000 bewerkingscentrum van Bridgeport

Bridgeport V1000 Conquest (foto: Microtherm)

De besturing van een machine zorgt er kort samengevat voor dat de geometrische gegevens zoals die in het CAD-model zijn vastgelegd worden vertaald naar de juiste freesbanen tijdens de bewerking. Dat gebeurt via een CAM-programma als tussenstap, waarin de ontwerpgegevens zijn aangevuld met zaken als de toe te passen gereedschappen, voedingen, voedingssnelheden, toerentallen van de spil en soortgelijke praktische randvoorwaarden. De besturing zorgt er uiteindelijk voor dat de machine ook daadwerkelijk de bewegingen maakt die het CAM pakket voorschrijft. Een en ander afgestemd per individuele bewerking. Bij Microtherm gebruikt men daarvoor het programma Easy-CAM.

Met het CAM-pakket als basis worden de geometrische gegevens via een postprocessor met behulp van algoritmen omgezet in besturingsinstructies voor de draai- en freesbanen. Het is de machinebouwer, in dit geval Bridgeport, die de keuze maakt met welke besturing hij zijn machines uitrust. Want de machinebouwer heeft er uiteraard direct belang bij dat de besturing in staat is om de mogelijkheden van de machines te benutten qua nauwkeurigheid en dynamiek. Naast de TNC 620-besturing van Heidenhain wordt de Conquest V1000 ook aangeboden met een besturing van Siemens met Shop Mill en Fanuc om tegemoet te komen aan specifieke voorkeuren van klanten.

Verder verfijnd

Bij Microtherm, specialist op het gebied van de verspanende bewerking van kunststoffen, lag de keuze voor de besturing van Heidenhain voor de hand. Het bedrijf heeft al vele jaren positieve ervaringen met de oudere (en uitgebreidere) iTNC530-besturing van Heidenhain. Ook al veelvuldig in combinatie met bewerkingsmachines van Bridgeport. “Een zelfde soort besturing werkt natuurlijk veel sneller en effectiever”, aldus directeur Rik Swikker en productieleider Selmar Dekker. “Je hoeft niet allerlei nieuwe finesses eigen te maken en ervaringen van operators en werkvoorbereiders zijn direct inzetbaar. De Conquest V1000 was dan ook binnen een dag volledig operationeel.”

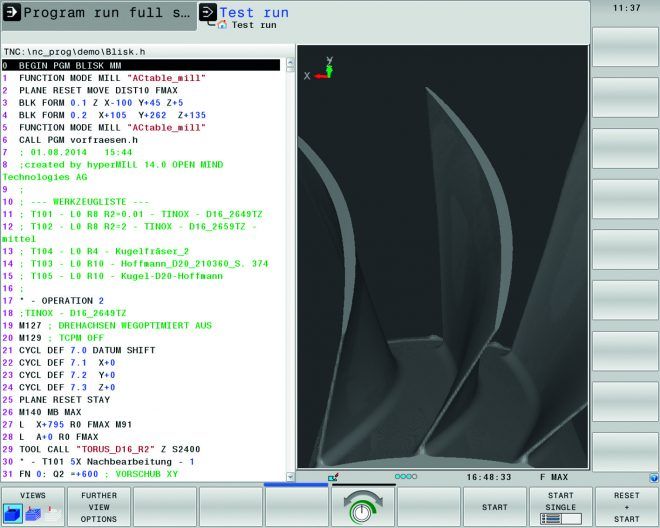

De nieuwe TNC 620-besturing is wat dat betreft weer wat meer toegesneden op de toenemende vraag naar complexe vormen en de hoge eisen die daarbij worden gesteld aan de nauwkeurigheid. “De algoritmen zijn verder verfijnd en de rekensnelheid is verhoogd om met een zo hoog mogelijke snelheid een zo nauwkeurig mogelijk product te kunnen maken”, zoals Paul Venema aangeeft, account manager van Heidenhain Nederland in Veenendaal. Tegelijkertijd is ook de grafische weergave sterk verbeterd.

Een krachtige grafische weergave is een van de kenmerken van de Heidenhain besturingen (foto: Heidenhain)

Bijsturen

De TNC 620-besturing is door Heidenhain speciaal ontwikkeld als een compacte besturing voor bewerkingen tot vijfassig simultaan. Bijzonderheid is dat daarbij qua mogelijkheden en complexiteit kan worden gekozen uit diverse opties, oplopend van een basisversie tot een uitgebreide variant met opties als ‘Active Chatter Control’, ‘Dynamic Efficiency’ en ‘Dynamic Precision’, maar ook voor ondersteuning van meetcycli. Op die manier kan de TNC 620-besturing beter worden afgestemd op de behoeften van de klant dan voorheen. Daarnaast heeft Heidenhain ook nog de TNC 640-besturing, door Venema aangeduid als ‘de alleskunner’. In dit geval gaat het om een uitgebreid pakket dat standaard geschikt is voor zowel frees- als draaibewerkingen tot een totaal van achttien assen.

Van belang is daarnaast ook in welke mate de besturing in staat is om het bewerkingsproces letterlijk in goede banen te leiden en zo nodig bij te sturen.

“Bij de bewerking van kunststoffen is sprake van hoge voedingen”, geeft Dekker als voorbeeld. “Bij het frezen van ronde vormen moet daarbij wel worden voorkomen dat het gereedschap uit de bocht vliegt. De TNC 620-besturing past in zo’n situatie de voedingssnelheid op voorhand aan op de opgegeven toleranties. Zodanig dat vloeiende en vlekkeloos ronde cirkels ontstaan, zonder onderbrekingen die brandvlekken in de kunststof kunnen geven.”

Klartext

Daarnaast gaat Heidenhain ook prat op de gebruiksvriendelijkheid van zijn besturingen. Op dat punt scoort de TNC 620-dialoogbesturing van Heidenhain inderdaad hoge ogen volgens de criteria van Swikker en Dekker. Ze spreken van een “fijne besturing, plezierig en gemakkelijk in gebruik”. “De TNC 620-besturing is door Heidenhain dan ook bij uitstek ontwikkeld vanuit de optiek van de operator achter de machine”, vult Venema daarbij aan. “Niet uitsluitend vanuit het proces.”

Die bedieningsvriendelijkheid speelt vooral wanneer aan de machine wordt geprogrammeerd, maar biedt natuurlijk ook voordelen als CAD-CAM wordt geprogrammeerd. Aan de hand van de dialoogbesturing kan de operator/programmeur eenvoudig stap voor stap de hele bewerkingscyclus vullen aan de hand van de parameters die de besturing vraagt (met betrekking tot structuren, gereedschappen enz.). Bij Heidenhain spreekt men van een “Klartext- dialoog”. Bij Microtherm hangt de Conquest V1000 in een centraal netwerk en hoeven de dialoogopties daarom weinig als zodanig meer te worden gebruikt. Het bewerkingsprogramma wordt rechtstreeks ingelezen vanuit de centrale werkvoorbereiding.

Meetcyclus

Het programmeren aan de machine is in de ogen van Swikker dan ook niet meer van deze tijd. “Het kost teveel tijd en vergroot de kans op fouten en zeker bij de bewerking van kunststoffen is dat funest. De bewerkingscycli zijn hier zo kort dat verstoringen relatief veel tijd en geld kosten.” Ook bij Microtherm is het accent van de werkzaamheden daardoor de afgelopen jaren veel meer richting werkvoorbereiding verschoven. “Een gedegen werkvoorbereiding is van het grootste belang. Het moet duidelijk zijn dat een programma goed functioneert, want het corrigeren en bijsturen aan de machine kost teveel tijd.” Vandaar ook het belang van goede simulatiemodules, om te controleren of er geen hiaten zitten in de CAD-tekening en of er geen fouten zijn opgetreden in de vertaalslag naar de machine.

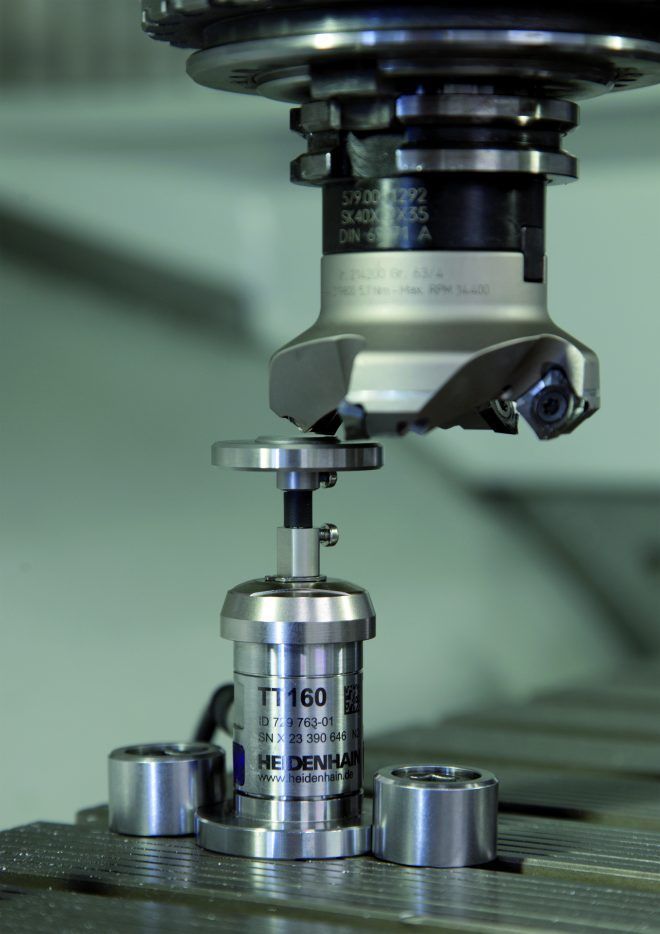

Alleen als sprake is van aanvullende bewerkingen dan worden deze nog wel eens direct aan de machine toegevoegd. Dekker: “Zoals een meetcyclus, als een product moet worden nagemeten met behulp van de meettaster. Dan is het handig om snel via het interface aan te kunnen geven om welke meetvormen en referentiepunten het gaat.” Dat tastsysteem wordt vooral bij enkelstuks gebruikt, zodat de besturing aan de hand van de meetresultaten de berekening van de freesbanen aan kan passen. Deze aanpassingen worden automatisch weggeschreven in het programma en worden een eventuele volgende keer dus direct meegenomen. De meettaster wordt ook gebruikt om de exacte positionering van het ruwe werkstuk te bepalen, zodat de coördinaten in de besturing daar automatisch op kunnen worden aangepast. Daarmee wordt veel insteltijd bespaard.

De Conquest V1000 bij Microtherm is uitgerust met een gereedschapsmeetsysteem van Heidenhain. Door de gereedschapsgeometrie mee te nemen in de besturing kan een hogere nauwkeurigheid worden bereikt (foto: Heidenhain)

Aan de bron

Ook bij het controleren van het proces komt die gebruiksvriendelijkheid goed van pas. Via het interface kan de operator alle stappen van de bewerkingscyclus van A tot Z volgen en controleren hoe het proces verloopt. In principe kan de operator op basis van zijn waarnemingen het proces ook aanpassen, maar daarvan is Dekker geen voorstander. “Vaak komen gelijksoortige bewerkingen meerdere keren voor en moeten op meerdere plaatsen de parameters worden aangepast. Dat is vaak niet direct zichtbaar voor de operator.” Vandaar dat hij de aanpassingen liever direct aan de bron doorvoert, bij de werkvoorbereiding. Dan is ook duidelijk dat de aanpassingen definitief worden vastgelegd in het systeem.

Ondertussen is op basis van de goede ervaringen een tweede Bridgeport Conquest V1000 in gebruik genomen. Als testmachines voor prototypes en proefproducties en tevens als back-up in geval de andere machine onverhoopt uitvalt. “Het voordeel van identieke machine is dat programma’s één op één toegepast kunnen worden, zonder dat de programmering telkens moet worden afgestemd op een specifieke machine.” Dat past in wat hij noemt het ‘operationele denken’ zoals dat bij Microtherm wordt omarmd. “Wat heb je nodig qua techniek en cyclustijden om een optimaal product te frezen? Daar stem je de machines en je strategie op af.”

Kunststoffen vaak een goed alternatief

Microtherm is in 1980 opgericht door Jan Raat, voorheen instrumentmaker bij Hoogovens. Vanuit de markt bleek vooral belangstelling voor zijn expertise op het gebied van de verspanende bewerking van kunststoffen, zodat deze activiteit zich geleidelijk ontwikkelde tot het uitgesproken specialisme van Microtherm. Dat omvat het hele palet aan technische kunststoffen, van PP en PA tot POM, PI en PEEK, al dan niet versterkt met glas of grafiet. Gezien de variëteit in mechanische eigenschappen vergt het bewerken van kunststoffen veel kennis van het verspaningsproces en de optimale parameters voor elk materiaal. Dat geldt ook voor de hanteerbaarheid van de gevormde spanen.

De marktsegmenten die worden bediend zijn heel divers, met daaronder de voedingsmiddelenindustrie, de automotive en de petrochemische industrie. Swikker merkt daarbij op dat de opmars van kunststoffen zich nog steeds doorzet. “We krijgen veel tekeningen waarop vroeger staal of rvs stond en nu is vervangen door kunststof.” Dat heeft onder meer te maken met het feit dat machines na enige jaren worden vervangen door modernere en snellere uitvoeringen. Gezien de beperkte levensduur van de machines vormen kunststoffen voor veel onderdelen dan een goed alternatief. Daarbij is volgens Swikker sprake van een groeiende vraag naar steeds complexere vormen en dat stelt hoge eisen aan de machines en hun besturing.

Dynamiek vraagt hoge stabiliteit

Kunststoffen mogen zich dan wel relatief eenvoudig mechanisch laten bewerken, vanwege de hoge dynamiek bij de bewerking worden er daarom toch hoge eisen gesteld aan de stabiliteit van de machines.

De Conquest V1000 is een drie-assig bewerkingscentrum met een werkbereik van 1.020 mm x 610 mm x 610 mm en een toerental van 10.000 min-1. De direct drive spindel heeft een vermogen van 20 kW. Een zwaar geribd gietijzeren frame, brede geleidingen in de X, Y- en Z-as en stevige kogelomloopspindels van 45mm dragen bij aan een hoge stabiliteit van de machine. De ijlsnelheden bedragen 43 m/min in de X- en Y-as en 31 m/min in de Z-as.

Door aanpassing van de parameters met een optionele module als ‘active chatter control’ (ACC) kan chatter goeddeels worden vermeden. Links het resultaat van een bewerking zonder ACC, rechts het resultaat met ACC (foto: Heidenhain)

Voorafgaand aan de bewerking worden de nulcoördinaten van het opgespannen werkstuk bepaald en verwerkt in de besturing. Bij vlakke plaatwerkproducten wordt bij Microtherm gebruik gemaakt van een vacuüm opspantafel.

Bron: Metaal Magazine nr. 08/2016 auteur: Jan Oonk